欢迎访问国可工软科技有限公司官方网站!4000032330

作者:黄敬筌 时间:2021-08-11

上篇跟大家共读了新版FMEA手册第一章的前半段,讲了FMEA的目的、目标及局限、企业内的整合,尤其是大家zui关注的新版FMEA过渡转换要求,以及家族FMEA的适用时机。

这集重点讲FMEA的使用时机、FMEA的分类及协作。

1.4 产品和过程 FMEA

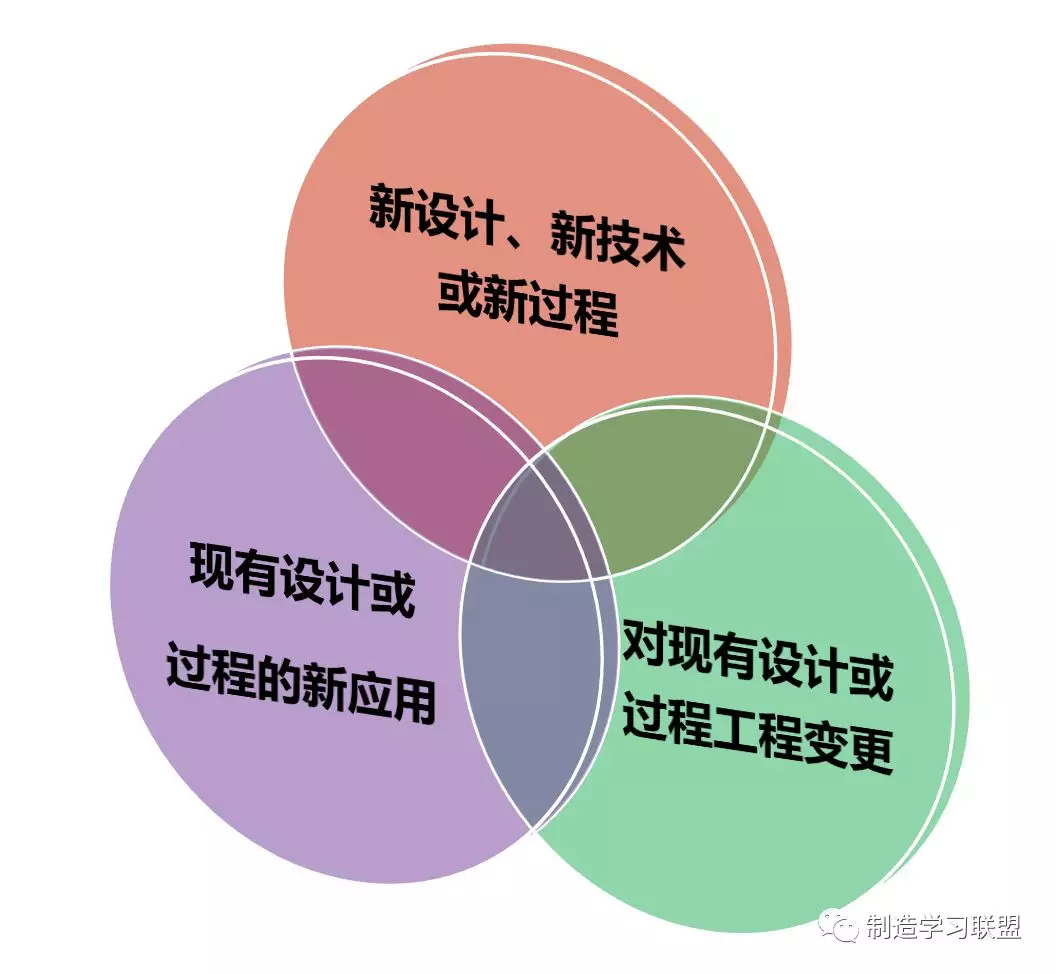

FMEA在以下三种基本情形下使用:

情形1:新设计、新技术或新过程

FMEA的范围包括完整的设计、技术或过程。

情形2:现有设计或过程的新应用

FMEA的范围包含新环境、新场地、新应用或使用概况(包括工作周期法规要求等)下的现有设计或过程。FMEA的范围应关注于新环境、新场地或新应用对现有设计或过程的影响。

情形3:对现有设计或过程的工程变更

新技术开发、新要求、产品召回和使用现场失效可能会需要变更设计和或过程。在这种情况下,可能需要对FMEA进行审查或修订。

FMEA主要有两种实施方法:

根据产品功能(设计FMEA)或

根据过程步骤(过程FMEA)进行分析。

补充说明:

此次新版FMEA新增了一种FMEA类别:"监视及系统响应FMEA"(FMEA-MSR)。这里指的是针对监视及系统响应类的系统设计(如下图示例)。

因为其与传统硬件的设计失效分析方式不同,故额外做为一种新类别的FMEA,做为DFMEA的补充(后面章节我们再详细说明)。

简单来说,我们只要知道FMEA的实施分DFMEA及PFMEA即可。至于坊间说的系统FMEA(SFMEA)或设备FMEA(MFMEA),指的是分析的层级对象不同。此次新版FMEA也做了一些简单的说明和定义,如下。

1.4.1 设计FMEA

设计FMEA( DFMEA)是一种主要由设计责任工程师/团队使用的分析技术,用于确保在将零件交付生产之前,尽可能考虑并解决潜在失效模式及其相关失效起因或机理。

设计FMEA用于分析如块/边界图或结构树所示边界中所定义的系统、子系统或相关组件的功能,其内部要素之间的关系以及与系统边界外要素之间的关系。从而识别出可能存在的设计缺陷,将潜在的失效风险降到zui低。

系统设计FMEA由表示为系统要素(项目)的各种子系统和组件组成。

系统和子系统分析取决于视角或责任。系统提供整车层面的功能。这些功能通过子系统和组件级联。为了便于分析,子系统的考虑方式与系统相同。

系统FMEA中可能会分析系统、子系统、环境和顾客(例如:N级供应商OEM和zui终用户)之间的接口和交互作用。

一个系统可能包含软件、电子和机械要素。系统实例包括:整车、传动系统、转向系统、制动系统或电子稳定控制系统等。

组件设计FMEA是系统或子系统设计FMEA的一个子集。例如,电机是车窗升降器的一个组件,而车窗升降器是车窗升降系统的一个子系统。电机的外壳也可以是一个组件或零件,因此,无论分析级别如何,都会使用术语“系统要素”或“项目”。

设计FMEA也可用于评估非汽车产品(如设备和模具)的失效风险。分析后得出的措施可用于建议设计变更、附加测试和其他措施等,以降低失效风险或提高在生产设计交付之前检测失效的检验能力。

1.4.2 过程FMEA

设计FMEA( DFMEA)用于分析产品设计阶段可能产生的失效,过程FMEA( PFMEA)则与之不同,它分析的是制造、装配和物流过程中的潜在失效,以确保生产的产品符合设计目的。过程中的相关失效与在设计FMEA中分析的失效不同。

过程FMEA通过考虑过程变差可能导致的潜在失效模式来分析过程,以确定预防措施的优先顺序,并根据需要改进控制。其总体目标是在生产开始之前分析过程并采取措施,以避免与制造和装配有关的不缺陷以及这些缺陷产生的后果。

1.4.3 不同FMEA之间的协作

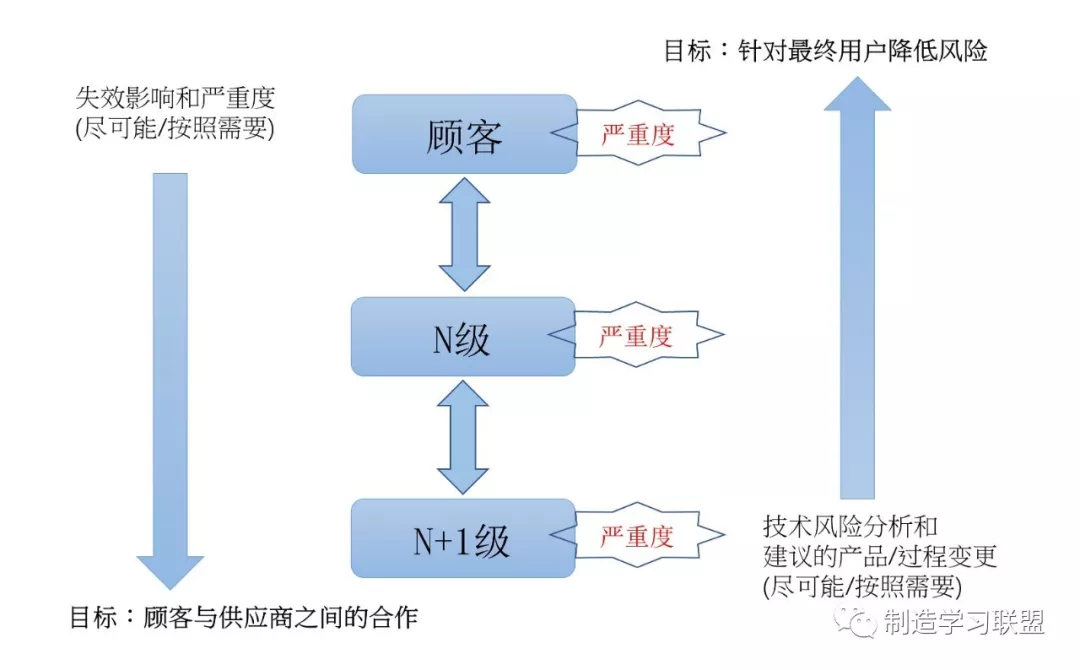

在同一公司内部和公司外部,设计FMEA和过程FMEA都有协作的机会。为了有助于沟通影响和严重度,可以在各层级供应商(供应链中不同的公司,包括1级、2级、3级供应商等)之间对一个共同参与且达成一致的严重度评估进行评审,如下图:

对于制造商而言,一个好的开始是确保当失效影响相同时,设计FMEA和过程FMEA中的严重度也相同。如果产品"失效对zui终用户(整车层面)的影响不包括在过程FMEA中,那么设计FMEA和过程FMEA之间的相关性便不可能。需要建立一种相关性,以便使特定失效影响的设计中的失效特征也能在过程FMEA中捕获到相同特征(产品特性)的失效。

补充说明:

正式版中删掉了草稿版中对于DFMEA和PFMEA的对接及信息传递的诸多描述,仅保留严重度的传递。个人觉得这样是比较好的,毕竟DFMEA与PFMEA的分析对象及起因都不一样,但产品的失效对用户的影响,仍应该做好信息间的传递,这对严重度的评价会有影响。

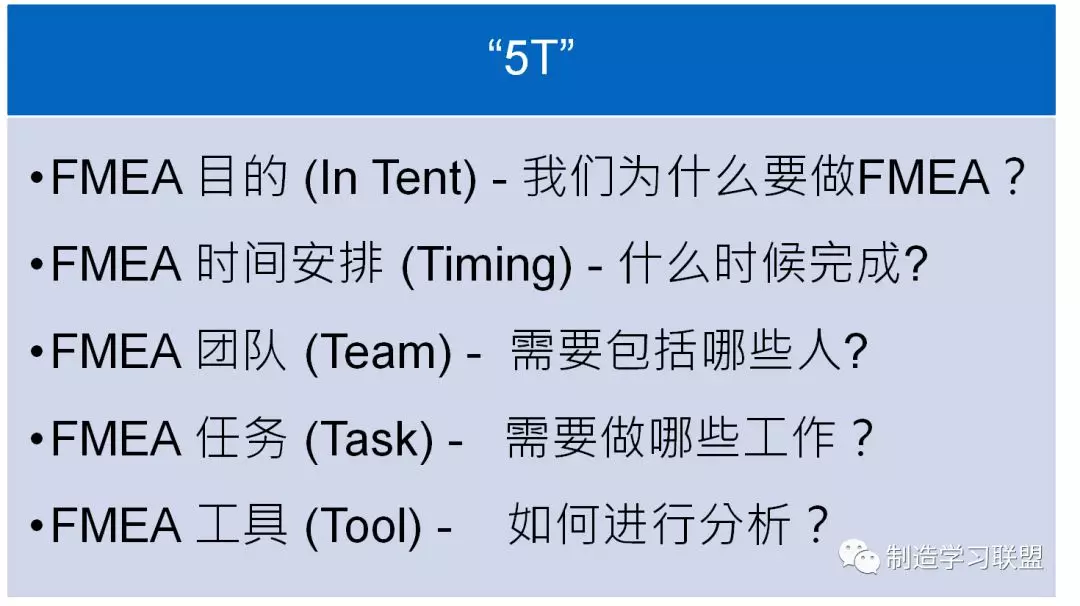

以上,就是对于DMFEA与PFMEA的介绍。下一集,我们继续分享FMEA的项目启动应该如何做规划。预告如下图:

版权所有© 国可工软科技有限公司 沪ICP备2020030271号