欢迎访问国可工软科技有限公司官方网站!4000032330

欢迎访问国可工软科技有限公司官方网站!4000032330

FMEA认知

作者:鲜万世 时间:2021-11-26

自动化的100%全检算防错吗?

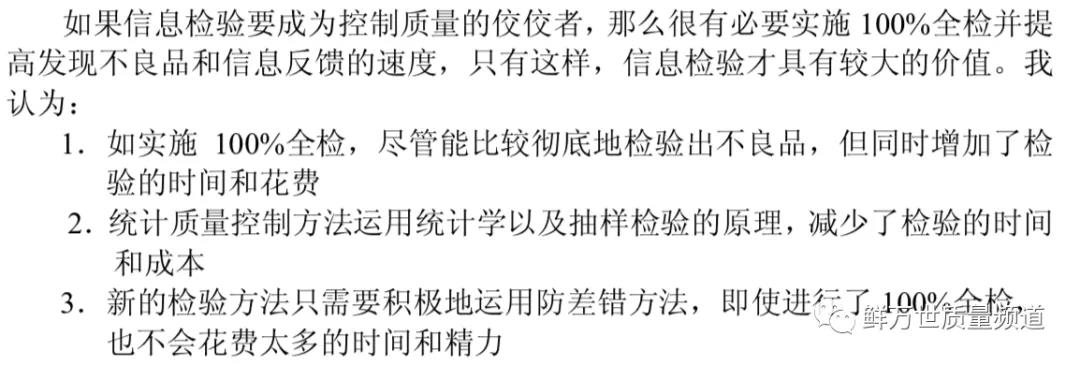

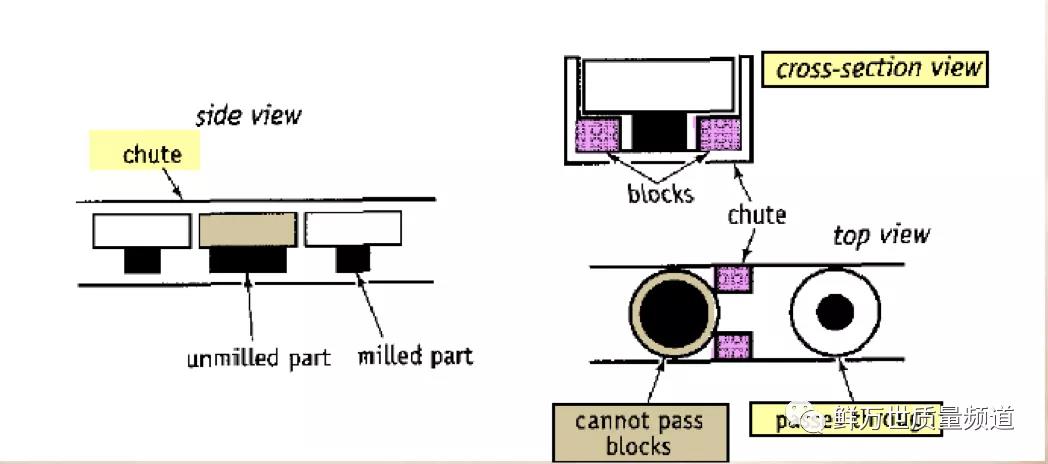

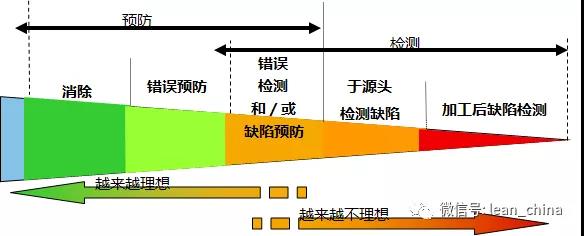

防错是运用装置与技术手段100%进行自动控制,对缺陷或错误(原因)进行预防与探测,并防止不合格品发生与流出的系统。所以针对缺陷实施100%在线自动化的测量设备也算防错装置。

防错等级 | 防错解决方案 | 描述 |

1级—— | 消除 | 消除与失效模式和原因相关的过程、设计、制造或人员要素。 |

2级—— | 错误预防 | 避免缺陷根本原因或缺陷源头的发生,或降低发生的可能性。 |

3级—— | 错误检测和/或缺陷预防 | 找到或发现根本原因,并避免结果的发生。 |

4级—— | 于源头检测缺陷 | 在缺陷产生后或瑕疵产生时,能在传递到下一工序之前马上发现该等问题。 |

5级—— | 加工后缺陷检测 | 一旦缺陷被传递到下一工序,在下游工序或测试中找到或发现不合格或缺陷。 |

我们将防错分为了五级,一级是通过产品设计,失效原因不可能发生,消除了缺陷与原因,及相关的过程、制造等要素。比如一个零件容易漏装,最好的方法就是从产品设计上删除这个零件。

乔布斯曾经说,只要不是的部件,我们都要想办法去掉,为了达成这一目标,就需要设计工程师以及制造团队的通力合作,我们一次又一次的返回到最初,不断问自己,我们需要这个部件吗?我们能用它来实现哪些功能?最的产品是没有零件的产品,将产品设计的复杂,是一件简单的事情,把产品设计得简单,是一件复杂的事情。

二级是错误预防,避免原因或缺陷源头的发生,当错误将要发生,采用错误预防,让失效原因不发生。

三级是错误检测,找到或发现错误(原因),当错误已经发生,采用100%自动检测的方法,将失效原因及时发现,这样就不会导致缺陷发生。

四级是缺陷检测,在缺陷产生时,在传递到下工序前运用100%自动检测的方法,将缺陷及时发现,这样缺陷就不会流出。

五级是加工后缺陷检测,在缺陷流出后,发运到客户前运用100%自动检测的方法,将缺陷及时发现,这样缺陷就不会流出到客户处。

运用一个案例说明一下:

缺陷:漏钻孔(要求是4个孔)

错误(原因): 钻头断裂

假设在装配工序(后工序)的定位工装上,设计一个光电装置检测装置,发生漏钻孔,红灯警告。此方法缺陷产品已流出加工岗位,但未流出到客户,所以是“五级防错”,一般称为“防火墙”;

假设在钻孔工序光电装置检测漏钻,发生漏钻红灯警告。此方法是“缺陷检测”,实际缺陷已发生,但未流出本工作站,所以是“四级防错”。

假设在钻孔工序安装限位开关检测钻头完好,检测钻头断裂,机器停机,此方法是“错误检测”,检测根本原因,当根本原因发生时,机器停机,不制造缺陷零件,所以是“三级防错”;

假设在钻孔工序安装自动记录钻头的使用次数,到达寿命之前,机器自动更换钻头,此方法是“错误预防”,缺陷的根本原因没有发生,所以是“二级防错”。

改变产品设计,无需钻孔工序,这样消除了缺陷或缺陷的可能性,所以是“一级防错”。看来强大的产品设计是王道。

我们再从AIAG的PFMEA的探测度评分表中找到防错的分类:

AIAG的PFMEA探测度评分表

探测机会 | 准则:通过过程控制探测的可能性 | 评分 | 探测性 |

没有探测机会 | 没有现行过程控制:不能探测或没有分析。 | 10 | 几乎不可能 |

在任何阶段不可能探测出来 | 失效模式Failure Mode和/或差错Error(原因Cause)不容易被探测出来。 | 9 | 很微小 |

问题在加工后探测 | 由操作者通过目视/触觉/听觉的手段在加工后对失效模式进行探测。 | 8 | 微小 |

问题在源头探测 | 由操作者通过目视/触觉/听觉的手段在加工当站,或用计数型量具在加工后对失效模式进行探测。 | 7 | 很低 |

问题在加工后探测 | 由操作者用计数型量具在加工当站(通/止规、手工扭力检查等),或用计量型量具在加工后对失效模式进行探测。 | 6 | 低 |

问题在源头探测 | 由操作者用计量型量具在加工当站,或通过在加工当站自动控制的方式对失效模式或差错Error(原因Cause)进行探测。 | 5 | 中等 |

问题在加工后探测 | 加工后通过自动控制的方式探测失效模式,以探测出有差异的零件,并遏制住零件以防止后续加工。 | 4 | 中上 |

问题在源头探测 | 加工当站通过自动控制的方式探测失效模式,以探测出有差异的零件,并遏制住零件以防止后续加工。 | 3 | 高 |

差错探测和/或问题预防 | 加工当站通过自动控制的方式探测差错Error(原因Cause),以探测出差错Error(原因Cause),并能防止制造有差异的零件。 | 2 | 很高 |

探测不适用:防错 | 差错Error(原因Cause)预防是夹具设计、设备设计、零件设计的一项结果。由于在过程/产品设计中采用了防错技术,有差异的零件不可能被制造。 | 1 | 几乎必然 |

解读:评分“1”:一种错误(原因)预防,防止缺陷的根本原因或根源的发生

评分“2”:错误(原因)检测,查找或发现缺陷的根本原因或根源。

评分“3”:缺陷探测,在本工作站查找或发现问题/缺陷,并防止有缺陷的零件加工,实际缺陷产品已发生,但未流出本工作站。

评分“4”:后工序缺陷探测,在后工序查找或发现问题/缺陷,并防止有缺陷的零件加工,实际缺陷产品已流出加工岗位,但未流出客户,所以可以称为“防火墙”

评分“5”:警告操作者,自动探测缺陷零件通过光,声音通知操作者,但未锁定零件

综上所述,鲜老师认为防错是运用装置与技术手段100%进行自动控制,对缺陷或错误(原因)进行预防与探测,并防止不合格品发生与流出的系统。所以针对缺陷实施100%在线自动化的测量设备也算防错装置。

作者简介:

鲜万世:TUV莱茵FMEA专家之一,微信公众号主编,FMEA相关原创技术文章200多篇。在欧美日世界500强制造业集团公司,相关质量管理的经验超过10年;擅长于汽车制造系统及其零部件制造与质量改进项目的培训与咨询·;建立了精益成熟度评价系统,并为上汽大众汽车、延锋伟世通建立了精益评估系统;擅长FMEA、ISO9001、IATF16949等与质量有关的管理体系以及质量改进的工具应用。

版权所有© 国可工软科技有限公司 沪ICP备2020030271号