欢迎访问国可工软科技有限公司官方网站!4000032330

作者:鲜万世 时间:2021-11-03

以下文章来源于鲜万世质量频道 ,作者Martin鲜万世

鲜万世质量频道.

致力于产品全生命周期的质量工具的研究与应用,APQP\FMEA质量工具的应用,质量文化的构建与分享,推广APQP项目协同平台软件。

控制计划的过程特性及规范公差来源于PFMEA的哪些信息?

PFD、FMEA、CP的关系信息要贯穿一致,控制计划的过程特性来源于PFMEA的失效原因4M,作业要素”人“的操作要领直接建立作业指导书,作业要素”机、料、环“进入控制计划,过程规范/公差来源于PFMEA的预防措施。

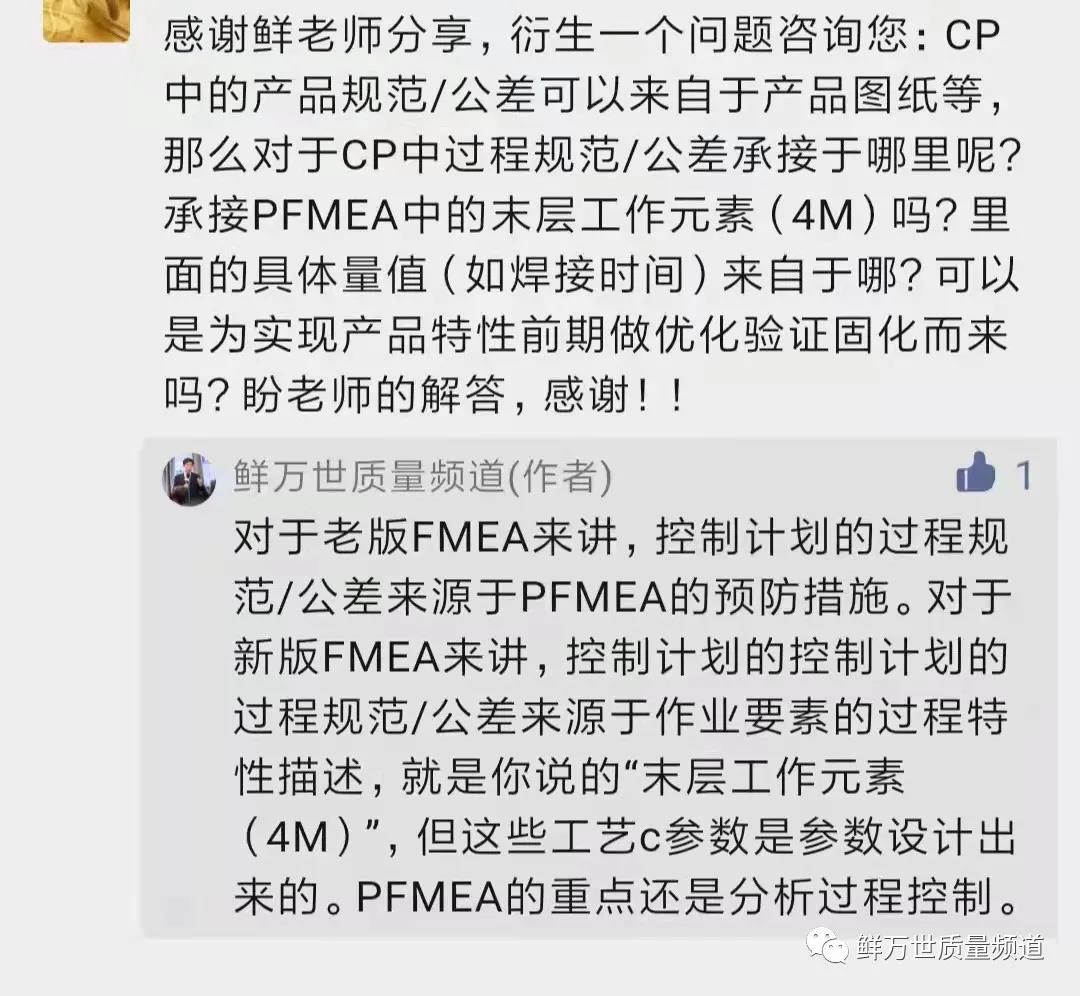

话说前几天有朋友在公众号留言区问,控制计划的产品特性及规范公差来源于PFMEA的要求及失效模式,控制计划的过程特性、规范及公差来源于PFMEA哪些信息?有人说来源于PFMEA的失效原因,但失效原因只有过程特性及变差,好像没有过程特性的规范及公差,有人说,过程特性的规范及公差来源于工艺参数设计的结果,将工艺参数纳入到控制计划的过程特性中。为什么会有这样的争论呢?鲜老师你怎么看?

先说我的观点,我认为之所以会出现这样的争论,是没有搞清楚PFD过程流程图、PFMEA、控制计划及作业指导书之间的逻辑关系。控制计划的产品特性、规范及公差均来源于PFMEA的要求及失效模式,但有人说是来源于图纸,这样说法不准确,因为图纸是完成品的产品特性,加工过程中的产品特性,如机加工的粗加工尺寸也是产品特性,但并不在图纸,但在PFMEA的要求中。所以控制计划的产品特性,规范及公差,均来源于PFMEA的要求和失效模式。控制计划的过程特性来源于PFMEA的失效原因(4M变差来源),但过程特性的规范及公差来源于PFMEA的预防措施,对于新版FMEA建立了三层的结构功能失效关系,规范及公差来源于PFMEA的作业要素4M的功能/要求。

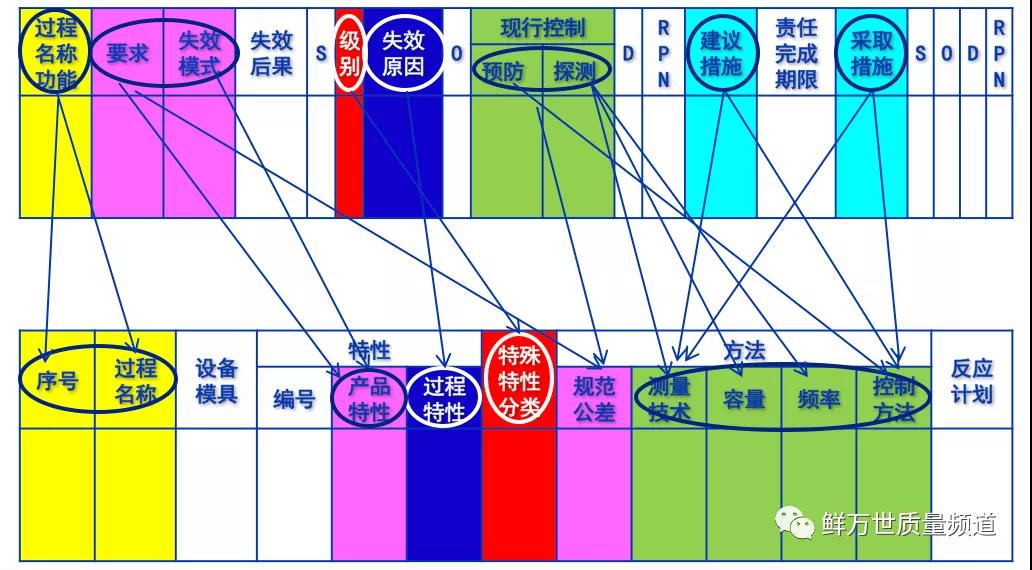

关于PFD过程流程图、PFMEA、控制计划之间的逻辑关系,可以参考我以前写过的一篇文章《为什么说控制计划是PFMEA与作业指导书之前的纽带》。以下是老版FMEA与控制计划的关键信息流图,从信息流可以看出,控制计划的产品特性及规范公差来源于PFMEA的要求与失效模式,而过程特性来源于PFMEA的失效原因,过程特性的规范及公差来源于预防控制。

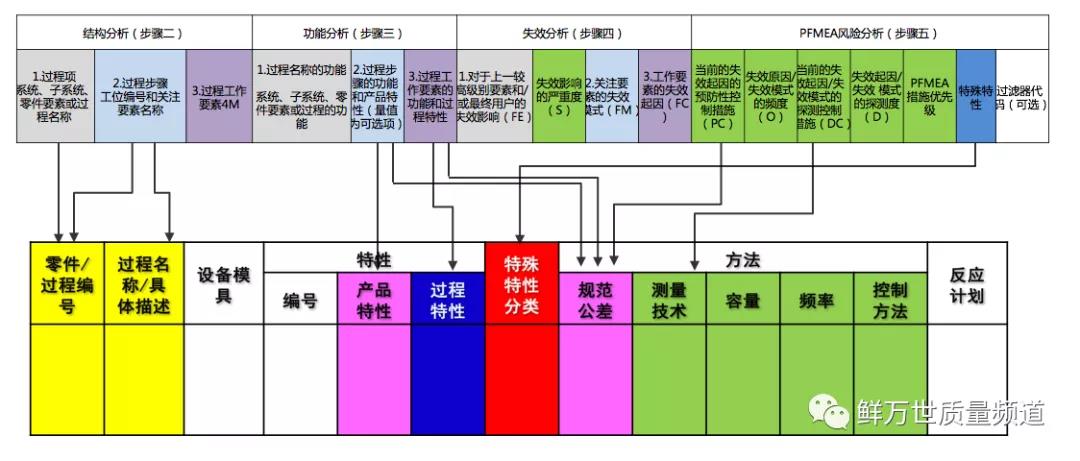

以下是新版FMEA的三层结构关系与控制计划的关键信息流图:

由于新版FMEA建立了三层结构功能失效关系,那么产品特性及规范公差来源于功能分析中过程步骤的功能和产品特性,过程特性及规范公差来源于作业要素的功能和过程特性。

由于失效原因是作业要素4M人机料环的变差来源,我们分别说明一下,如何进入控制计划。1、“机器”--硬件设施的精度与状态,包括设备、工装、模具、刀具、工具等的精度与状态,如刀具在加工过程中的磨损,设备不发生劣化或磨损是不可能的,应统计其使用频次进行寿命管理,也可以定期进行精度测量,以探测精度下降的程度,一般可以通过预防性和预测性保养来进行,但要注意是,我们一般默认刀具的材质设计是合理的,不考虑刀具的材质差引起的过度磨损,那是MFMEA应考虑的内容;设备的状态应保持设备基本条件,如油管堵塞,漏油等,应通过清扫、加油、紧固等预防性保养加控制。设备的初期故障是设计不良,不是PFMEA考虑的内容,更多的考虑运转不良,操作不良,点检不良,劣化不良,通过预防性与预测性保养来提高设备的精度与状态。机器的精度与状态,直接进入控制计划,最终在保养计划与保养指导书中体现具体的控制方法。

2、动态工艺参数,如电压、电流、温度等,一般通过程序加工控制,如温度390±10℃,390℃为设定参数,±10℃为显示波动,第一步是工艺设计,通过经验或DOE实验设计确定参数选择与优化,第二步是工艺控制,通过设备探测超公差后报警或停机,目前好多设备无需参数设定,投产导入设定好的程序(电压、电流、温度等),员工日常操作中只需调入正确的程序即可,从而减少人为失误也是一种有效的预防方法,当然更的设备是有自学习功能,当工艺参数接近上下限会自动调整,并根据产品的合格状态自我学习与优化工艺参数,如钢厂轧制中工艺。动态工艺参数直接进入控制计划,最终在工艺参数卡体现,并通过参数设定与点检、设备自动报警等控制方法。

3、静态工艺参数,指的是在生产过程中的参数设定后,在加工中不会变化,如磨床上砂轮的转速,砂轮转速设定后不会变化,则不用将它们作为变差源考虑,工艺设计不是PFMEA关注点,只需考虑人员调取参数和设定参数的错误的可能性,静态工艺参数直接进入控制计划,最终在工艺参数表体现,通过人员参数设定与点检来控制。

4、辅助变量及辅助系统状态,如夹紧工装液压气压,切削液的压力、温度、清洁度等,是设备正常工作所处的条件,一般在设备日常点检中加以管控,如气压0.5~0.7mpa,通过气压调节阀控制在的范围内,所以不能写成0.6±0.1mpa如果这样就表示0.6是设定值(当然不排除有些设备可以设定气压的,那就变成的动态工艺了)。机器的辅助变量和参数,直接进入控制计划,最终通过人工设定,设备日常点检中来控制。

5、“人”的操作要领,即操作人员的行为和动作,不要将作业者的知识技能作为参数或过程特性,更多是将作业者可能的错误记录下来,当然更不能将加强培训作为预防措施。如打螺钉时,原因不是“违规作业”,而是“扭力枪不垂直”,我们认为人犯错是正常的,很明显仅靠“培训与惩罚”是不能解决问题的,所以在工艺设计过程中采用Poka-Yoke防错法,针对不同的操作失误,可以选择有形防错、有序防错、计数型防错和信息加强防错等。不要将没有培训、新员工、员工不熟练作为PFMEA的原因,那是系统原因,如果哪个工厂的员工没有培训就上岗,那是会出人命的。人员的操作要领不用进入控制计划,直接进作业指导书来规范员工的行为和动作。

6、环境变量,如环境温度、湿度、空气洁净度等,一般通过基础设施来加以控制。别忘了,5S的定置、标识也是非常重要的,如拿错材料,失效的原因为缺少标识,缺少位置等。物理条件温度、温度环境变量,直接进控制计划,最终使用环境点检表来控制。

7、来料产品特性,如加工余量、定位孔/面的精度、材料金相/硬度/湿度(含水量)等,一般传递给此前工序的过程中加以控制。但在加工过程中,由于线边储存过程中的问题是加工考虑的,如包装箱缺少防护引起的材料变形。如果已明确知道上工序提供的产品就有不合格品,那么我们应在过程步骤中增加一步,上料前检查,但这并不是最好的问题解决的方法,总之问题在哪里发生,就在哪里解决是最好的。

案例分析:

过程步骤:烘料

要求:含水率小于0.5%以下

失效模式:含水率大于0.5%以上

失效后果:略

严重度:7分

失效原因:

原因一:人--操作工调整了错误的工艺参数(烘料温度与时间)

预防措施:在WI中规定操作工核对工艺参数一一对应调整、采用设备防错,错误的设定会引起设备报警

原因二:机--发热功率不足(设备的精度下降)

预防措施:发热功率要求在1000W以上,定义寿命管理,三年定期更换,每周灰尘

原因三:机(参数)--烘料温度过低(由于设备问题温度下降,这里默认参数设计是合理的)

预防措施:烘料温度设计在80+-5度之间,温度超差设备自动报警

我们根据以上信息来产生控制计划,原因一是人员操作失效,不用进控制计划,直接在WI作业指导书中规范人员的行为和动作。原因二是设备的精度下降,直接进入控制计划,过程特性是发热功率,规范/公差是1000W以上。原因三是工艺参数,通过设备程序与防错来控制,我们归类在机器下,直接进入控制计划,过程特性是烘料温度,规范公差是80-90之间。

具体见下面的内容:

综上所述,鲜老师认为PFD、FMEA、CP的关系信息要贯穿一致,控制计划的过程特性来源于PFMEA的失效原因4M,作业要素”人“的操作要领直接建立作业指导书,作业要素”机、料、环“进入控制计划,过程规范/公差来源于PFMEA的预防措施。

以下视频来源于

鲜万世质量频道

作者简介:

鲜万世:TUV莱茵FMEA专家之一,微信公众号主编,FMEA相关原创技术文章200多篇。在欧美日世界500强制造业集团公司,相关质量管理的经验超过10年;擅长于汽车制造系统及其零部件制造与质量改进项目的培训与咨询·;建立了精益成熟度评价系统,并为上汽大众汽车、延锋伟世通建立了精益评估系统;擅长FMEA、ISO9001、IATF16949等与质量有关的管理体系以及质量改进的工具应用。

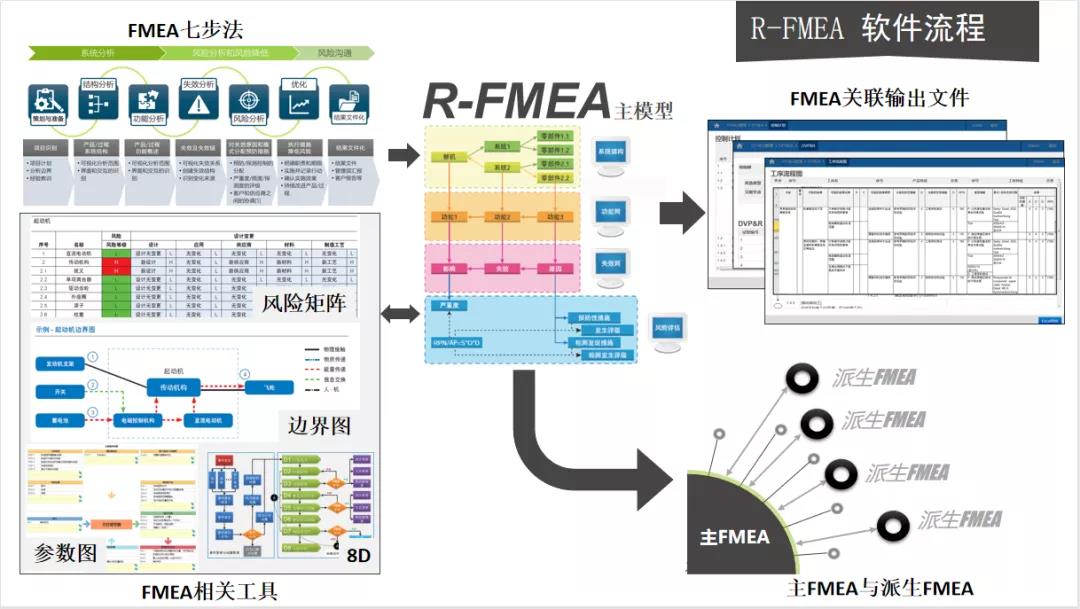

国可RFMEA

R-FMEA是基于业界标准和最佳实践开发而成的失效模式及影响分析软件。它基于FMEA工程应用行业-汽车行业的标准和最佳实践,融合国可工软团队十几年的可靠性咨询和服务经验, 基于产品结构树和工艺流程图,通过向导式的分析过程, 建立产品设计的DFMEA(设计FMEA)和产品制造的PFMEA(工艺FMEA), 并可以扩展到SFMEA(系统FMEA)、MFMEA(机器FMEA)、 FMECA(故障模式、影响和危害性分析)等不同的应用。

与传统的FMEA分析方法和软件相比,R-FMEA最大的特点是通过其七步的分析流程, 构建了关联紧密的FMEA基础数据关系,即FMEA主模型。FMEA主模型体现了类三维模型概念,既包括了结构之间、功能之间、失效之间的关联关系, 又包括了结构、功能、失效、措施、风险值(S、O、D)之间的关联关系。这些关联关系在分析过程中逐步创建,并保存于底层数据库中。通过FMEA主模型,工程人员可以根据需要构建简单的或者及其复杂的FMEA分析, 并实现企业知识的积累和快速重用。

版权所有© 国可工软科技有限公司 苏ICP备2025155226号-1